Operazioni eseguibili mediante il tornio

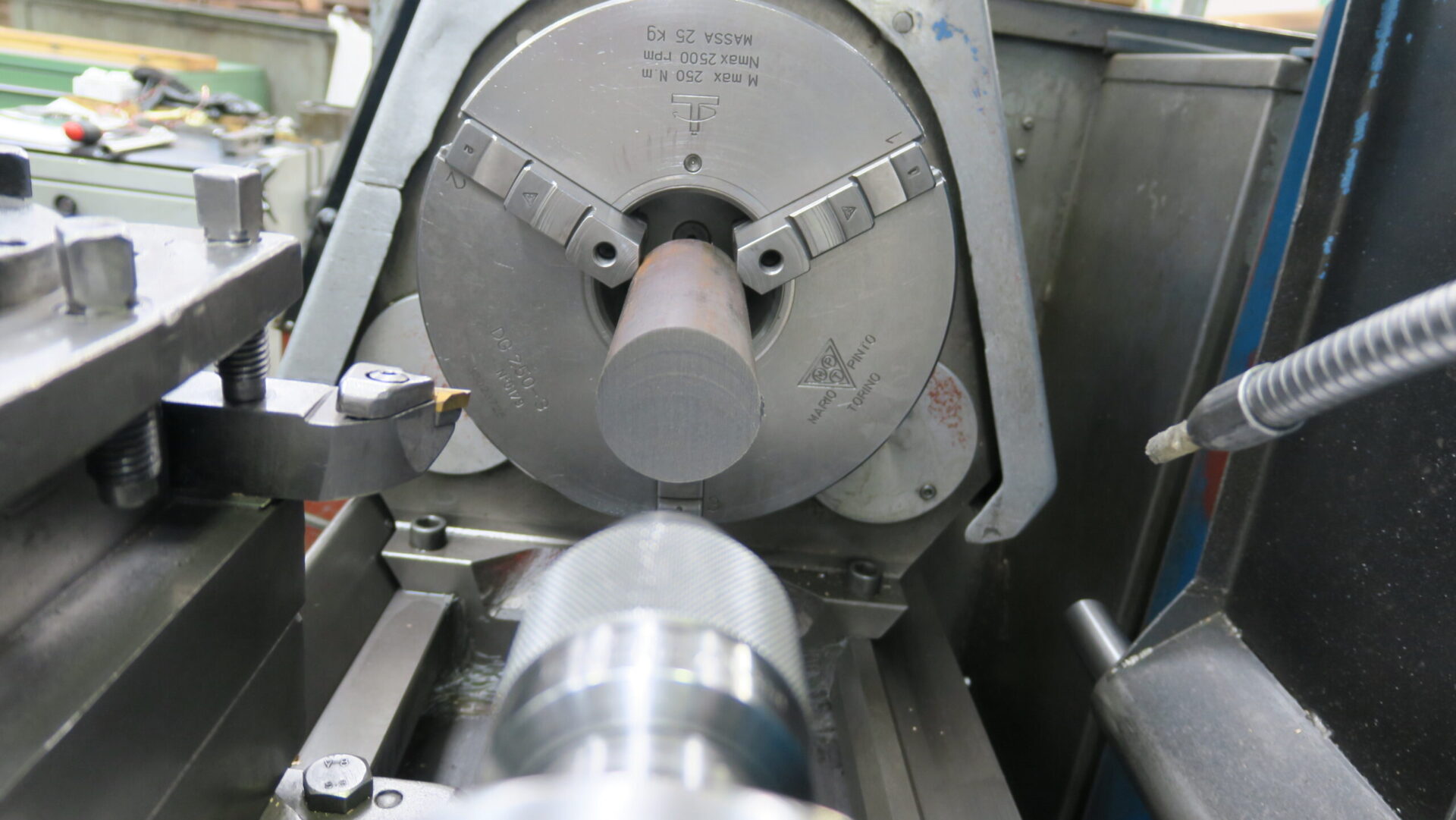

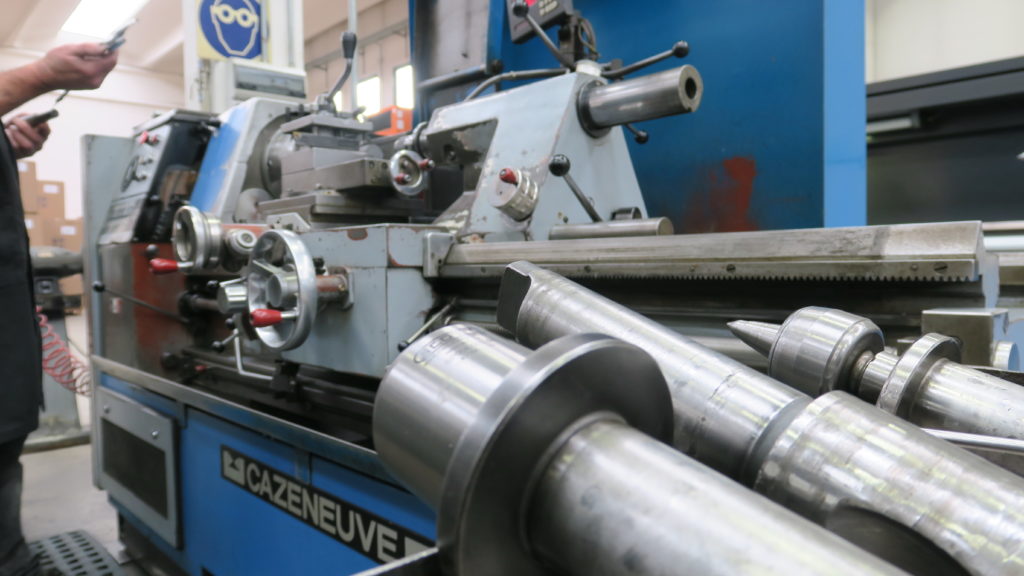

Le operazioni eseguibile tramite tornitura possono classificarsi in interne od esterne a seconda che l’utensile lavori la superficie del pezzo o lo scavi assialmente.

Operazioni esterne:

- Tornitura: Un’utensile da tornitura si muove assialmente e radialmente lungo il pezzo in lavorazione. In tal modo rimuove il materiale per formare diverse caratteristiche quali: coni, smussi o “gradini”. Tipicamente viene applicata una piccola profondità di taglio radiale e vengono effettuate passate multiple.

- Sfacciatura: l’utensile si sposta radialmente lungo l’estremità del pezzo rimuovendo un sottile strato di materiale al fine di ottenere una superficie liscia e piana.

- Scanalatura: L’utensile si sposta radialmente sul lato del pezzo incidendo i solchi della scanalatura. Possono essere utilizzate passate multiple per realizzare solchi di diverse geometrie o scanalature più profonde.

- Troncatura: L’utensile da taglio si sposta radialmente, analogamente a quanto accade per la scanalatura ma, raggiungendo il centro del pezzo, lo taglia separandone una sezione.

- Filettatura: l’utensile filettatore si muove sulla superficie del pezzo, filettando il pezzo in rotazione.

Operazioni interne:

- Foratura: la punta penetra nel pezzo in lavorazione producendo un foro; contrariamente alla foratura tradizionale effettuata mediante il trapano, nella foratura assiale sul tornio la punta resta ferma, il moto rotatorio viene invece impresso al pezzo in lavorazione.

- Alesatura e Barenatura: tramite la tornitura è possibile eseguire anche operazioni di rifinitura di fori; a differenza dei metodi tradizionali di alesatura e barenatura dove vengono impiegate macchine utensili quali il trapano o la fresatrice, quando eseguite sul tornio il moto rotatorio è impresso al pezzo da alesare/barenare mentre l’utensile resta fermo.

- Maschiatura: il maschio entra assialmente nel pezzo in lavorazione tramite un foro preesistente asportando il materiale necessario per realizzare la filettatura interna.

Parametri di tornitura

Nella tornitura per ottenere la lavorazione desiderata è necessario impostare parametri che variano in funzione del metallo da lavorare, del materiale e dimensione dell’utensile impiegato ecc.

Tra i principali parametri da calcolare:

- Avanzamento: è la distanza che l’utensile copre rispetto al pezzo in lavorazione durante un giro di mandrino.

- Velocità di taglio: è la velocità della superficie del pezzo in relazione al bordo dello strumento da taglio in fase di lavorazione

- Velocità del mandrino: è la velocità di rotazione del mandrino misurata in giri al minuto; si può ottenere dividendo la velocità di taglio per la circonferenza del pezzo in lavorazione. Per mantenere una velocità di taglio costante tale variabile deve variare in funzione del diametro di taglio

- Velocità di avanzamento: è la velocità di avanzamento (rettilinea) dell’utensile rispetto al pezzo in lavorazione; è data dalla velocità di taglio moltiplicata per la velocità del mandrino

- Profondità di taglio assiale: è la profondità dell’utensile lungo l’asse del pezzo in lavorazione durante l’esecuzione di un taglio. Grandi profondità di taglio richiedono basse velocità di avanzamento; in caso contrario è possibile compiere la lavorazione in più passaggi.

- Profondità di taglio radiale: è la profondità del taglio dell’utensile misurata lungo il raggio del pezzo in lavorazione durante la tornitura. Come nel caso precedente per grandi profondità radiali è necessario procedere per passaggi successivi oppure ridurre la velocità di avanzamento.